Proceso de fabricación de papel

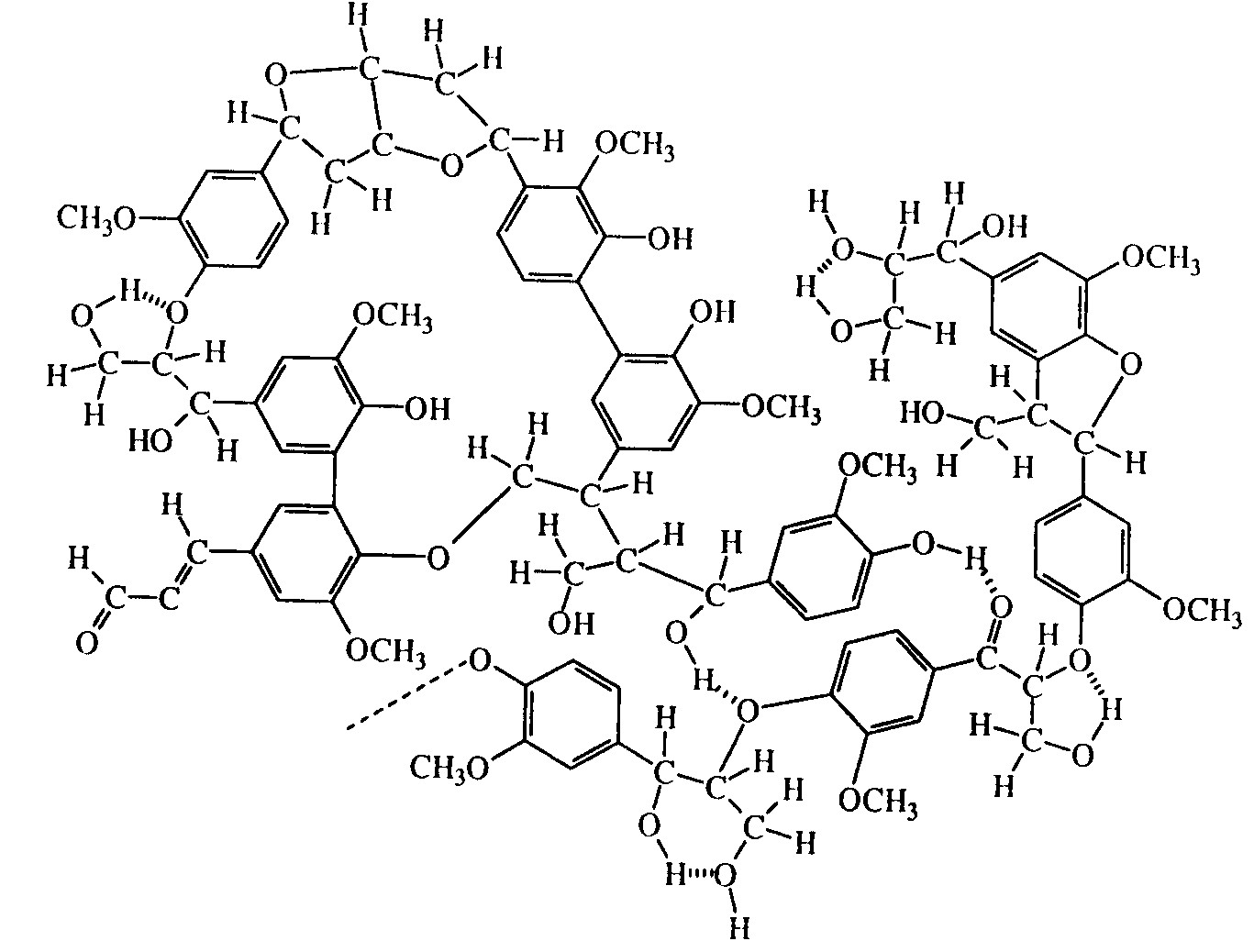

Preparación de la madera: composición química de la madera.

Carbohidratos:

|

|||||||||||||||||||||||||||||

Criterios para el corte del árbol:

|

|||||||||||||||||||||||||||||

- Además de otros posibles criterios políticos, forestales, medioambientales, etc, los criterios que se suelen seguir para cortar un árbol son:

- El diámetro óptimo está entre 15 y 30 cm para su fácil manipulación.

Descortezado:

La corteza hay que eliminarla porque:

- No tiene fibras.

- Consume productos químicos.

- Ensucia las pastas.

- El eucalipto es más fácil descortezarlo a mano en el mismo pie de bosque.

- En las resinosas se descortezan químicamente o mecánicamente (más frecuente), a través de un tambor descortezador que fricciona los troncos al girar. Las cortezas y demás restos de madera se usan después para producir la energía necesaria por ejemplo en el secado de las hojas de pasta y del mismo papel si es una fábrica integrada.

(Proceso de descortezado)

Almacenado de la madera:

- Operación importante para que no se estropee lo trabajado hasta ese momento.

- Las condiciones ideales son lugares secos y aireados con buen drenaje del suelo y buen descortezado.

Astillado:

- Operación imprescindible para pastas químicas, semiquímicas y mecánicas de refino.

- Con astillas es mucho mejor la impregnación con los productos químicos.

Preparación de la pasta

Tratamientos de las fibras primarias:

- Se llaman también fibras virgen por ser fibras que no han salido de la fábrica de papel.

- También se consideran primarias las fibras procedentes de cortes en el proceso de fabricación o acabados.

- Pulper: - Es un recipiente con una hélice en su parte inferior donde se introducen las hojas de pasta procedente de fábricas no integradas y que , junto con agua, se agitan preparando suspensiones de fibras con un 90% de agua aproximadamente.

- Las fibras pasan después por un tamiz que separa las fibras individuales de los aglomerados sin deshacer. - Del Pulper las fibras pasan a una tina de Stock.

(Fotografía del Pulper)

Despastilladores:

- Tienen la misma misión que el Pulper pero su tratamiento es más enérgico.

- Están provistos de dos discos con salientes por donde se impulsa la pasta y al girar entre sí, se individualizan las fibras y se dispersan.

Refino:

- Es el aparato clave para conseguir el papel con las características deseadas por el fabricante.

- Todos los refinos constan de un elemento fijo (estator) u otro rotativo (rotor) haciendo pasar la pasta entre ambos.

- Hay un tipo de refino para cada tipo de papel ya que cada papel requiere un refino adecuado.

- Los refinos más conocidos son :

- Refinos cónicos

- Refinos de discos.

- Al pasar por el refino las fibras se someten a:

- Batido, por el que la fibra absorbe agua y se hidrata. - Frote, por el que las fibras se deshilachan (fibrilación). - Corte, por el que las fibras se reducen de tamaño.

Una vez refinada la pasta, se traslada a unas tinas de agitación continua y de ahí se bombea a la tina de mezclas donde se acaba la formulación del papel añadiéndole lo que le falta.

Fibras secundárias:

- Reciben este nombre las fibras que ya han sido utilizadas para fabricar papel y han salido de la fábrica.

- Esas fibras pueden volverse a utilizar para hacer el papel reciclado.

- Las fibras de papelote pueden mezclarse con fibras primarias aunque no tienen por qué.

- Los papelotes menos escogidos necesitan ser depurados a fondo, pues suelen traer muchas más “impurezas” que los procedentes, por ejemplo de oficinas.

- Suele ser necesario el destintado del papel usado. Para ello se suele utilizar agua oxigenada.

- El Pulper es la pieza básica del proceso de reciclado de papel, actuando además de depurador de impurezas, por ejemplo de los embalajes que acompañan a los fardos de papel reciclado.

Estructuración de la hoja:

- El proceso de formación de la bobina de papel es igual para todos los papeles, aunque la composición y acabado final pueda ser diferente.

Tina de mezclas:

- Aquí es donde se termina la formulación del papel :

- Fibras

- Cargas - Retentivos y floculantes - Blanqueantes ópticos - Aditivos según el tipo de papel a fabricar.

- Completada la mezcla, siempre con agitación, la pasta está dispuesta para ser depurada y entrar en máquina.

Depuración

- Con ella se eliminan impurezas según el mayor peso de estas, en los depuradores centrífugos, o según su mayor volumen, en los depuradores probabilísticos.

Caja de entrada:

- Elemento imprescindible para formar una hoja ancha y delgada.

- Se puede decir que es la primera parte de la máquina de papel.

- Consta de rodillos en continuo movimiento que evitan el que las fibras sedimenten en el fondo.

-La salida es fundamental para obtener el gramaje adecuado al final. Para ello se regula la cantidad y la densidad de lo que sale.

Mesa de formación:

- La suspensión fibrosa se deposita a través del labio de la caja de entrada, sobre una malla (tela) que va avanzando a lo largo de la mesa.

- Las mallas pueden ser metálicas o plásticas (mejores; por lo tanto, son más caras)

- Para una buena formación de la hoja; la velocidad de la tela está en función de la velocidad de salida de la caja de entrada. - Debido al movimiento de la malla, en el sentido de la máquina, se colocan las fibras en ese sentido mayoritariamente. Esta característica es importante ya que el papel tendrá distinto comportamiento en un sentido que en otro. Esto es importante al imprimir y en el plegado y encuadernación posterior.

- Las mesas pueden ser convencionales y de doble tela para que la cara tela y la cara superior no tengan tanta diferencia ya que de esta manera se elimina agua por igual en un sentido que en otro.

Eliminación de agua:

- La pasta empieza a perder agua nada más depositarse sobre la tela.

- Al principio, el agua cae por su propio peso; pero después hay que extraerla con métodos de absorción y calor posteriormente.

-Para conseguir el desgote en la tela existen los siguientes elementos : Rodillos desgotadores: - Están en contacto con la tela y por “rozamiento”, van desgotando. Foils: - Tienen las mismas misiones que los rodillos desgotadores. - No son rodillos sino barras. - Ejercen una aspiración progresiva sobre la pasta. Cajas de vacío y cilindro aspirante: - Tienen una acción más enérgica y se colocan cuando los foils ya no tienen efecto.

Rodillo mataespumas (Dandy):

- Situado al final de la mesa de formación, ayuda a desgotar y compactar la hoja para conseguir mejor formación y lisura.

- Se puede utilizar para hacer la marca al agua y verjurar.

- Al salir de la caja de cabeza, la suspensión fibrosa es de un 1 % aproximadamente, y al final de la tela llega a un 20 % lo que le da al papel la consistencia necesaria para seguir soportado por un fieltro y continuar quitando agua progresivamente por métodos caloríficos.

Prensas:

- Colocadas después de la tela, elimina agua mediante presión y ayudan a consolidar la hoja de papel.

- El prensado se hace con un fieltro intermedio que absorbe humedad.

Operación de secado:

Se obtiene:

- Una formación homogénea de la hoja.

- Un perfil homogéneo de secado.

- Una distribución regular de la temperatura de la hoja.

- Una ventilación eficaz y equilibrada.

El estucado:

Operación consistente en cubrir la superficie de un papel o cartón con un material en estado líquido dándole a la hoja una seria de propiedades adecuadas para la impresión.

Papel del estucado:

- Alta resistencia al agua.

- Bajo poder absorbente lo cual hace que se consuma menos tinta a la hora de imprimir.

- Superficies muy finas.

- PH alcalino, lo cual proporciona mayor facilidad para el secado de las tintas.

Proceso de estucado: - Se trata de dar al papel un recubrimiento superficial que la impresión sea de mayor calidad. - Ese recubrimiento (salsa en el argot papelero) está formado por pigmentos y otras sustancias que les sirven de vehículo como son almidón, caseinas, alcoholes polivinílicos, etc. También se pueden añadir otros aditivos.

|

||||||||||||||||||||||||||||||

|

No hay comentarios:

Publicar un comentario